モノづくり企業におけるトレーサビリティ

製造業のみなさまは品質保証や作業効率改善のためのトレーサビリティが重要とわかってはいるものの、取り組みには非常に苦労していませんか?

急激なデジタル化や厳しいトレーサビリティ基準、それらの管理など日々目まぐるしく変わる環境の中で、我々製造業は非常に厳しく、悩みも尽きませんよね。

たとえば

「もっと業務の効率化ができないか」

「生産数のバラつきを解消したい」

「日報の作成に手間や時間がかかる」

など、生産性を高める悩みは尽きません。

そのうえ、品質管理やトレーサビリティで精一杯なのに

「苦労して作った日報が有効活用できない」

「DXの必要性はわかっているけど、どうやって進めればいいかわからない」

など、品質を維持しながら生産性を向上させる活動まで手を回すのは大変ですよね。

実は我々もそうでした。

ある製品では客先の要求で、日報を含めた帳票の10年間の保管とトレーサビリティの義務付け。ISO9001取得企業であるモノづくり企業にとって必須である日報は、手書きで時間も保管場所もとる。

さらに日報を基にしたデータの分析・集計には手が回らず生産業務の改善も難しい。

厳しいトレーサビリティ基準の達成や製品の品質保証のため、管理業務に忙殺されていました。

我々の長年の課題も、作業日報記録のペーパーレス化と有効活用だったのです。

製造現場において重要な3つの見える化

製品の品質保証やトレーサビリティには、製造現場を客観的に把握しなければいけません。特にヒト・モノ・設備の見える化が重要です。

工数:ヒトの見える化

ヒトの見える化は、製品を製造する労働時間である工数の可視化を意味します。工数を把握できれば、工程におけるバランスや改善作業の発見、より詳細に工数を把握できれば、生産計画や原価計算の精度向上にも役立ちます。つまり、ヒトの見える化は生産性の向上につながる重要な項目なのです。

製品:モノの見える化

モノの見える化は製造現場で生産される物品である製品の可視化です。具体的には、製品の在庫や流れ、品質や不良率など、製品の状態や進捗、実績などの情報を客観的に把握できます。モノの見える化は、業務改善・問題解決・品質管理に役立つ施策なのです。

設備:設備の見える化

設備の見える化は、工場内の様々な設備や生産ラインの可視化です。 具体的には、製造設備の様々なデータ(温度や湿度、風量、圧力など)をリアルタイムに収集し、把握できます。これらのデータを活用すると、設備の見える化は設備の稼働率の向上や停止時間の短縮、故障原因の把握や予防保全の実現などに役立つものです。

工数管理の重要性

前述した3つ見える化の中でも、特に工数管理について掘り下げていきます。

工数管理の見える化の最大のメリットは製造現場の生産性を向上できる点です。

作業記録を把握・分析できれば、作業者それぞれのパフォーマンスがデータとなってあらわされます。パフォーマンスが分かれば、改善点もわかり、未来に生かす計画立案も可能です。

つまり、工数管理の見える化が実現できれば、製造現場のPDCAが効率的に周り、生産性向上の実現につながるのです。

製造業の工数管理における課題

では、製造業の工数管理ではどのような”課題”があるのでしょうか?例を3つ紹介します。

手書き(紙)管理による時間のムダ

手書き管理によるムダは大きく分けて、3つです。一つ目は手書き作業の時間です。手書きは紙に記録する時間がかかるだけでなく、間違いがあれば修正時間も余分にとられてしまいます。二つ目は作業記録の集計や分析にかかる時間です。紙のままではエクセルへの打ち込みなども発生し、膨大な時間がかかり管理者の負担も大きくなります。

三つ目は、データを探す時間です。手書きの作業記録では、読み返しや所望のデータの検索など、過去の記録の参照にも時間と労力が発生してしまうのです。

実工数と記録のズレ

工数管理において、実工数と記録のずれは大きな課題です。作業者の自己申告制による工数入力では、意図せず実工数と記録した工数がずれているかもしれません。また、管理者は工数の入力漏れや誤りをチェックするものの、データが謝っている場合があります。

実工数と記録のズレは収益性の低下につながりかねません。なぜなら、製造原価や生産性の計算に影響をきたすからです。そのため、正しい工数の入力が求められます。

記録の未活用

作業記録を手作業でつけても活用しなければ、作業者や管理者のモチベーション低下にもなりかねません。

時間をかけて入力や管理・集計しても使用されなければ、工数管理の目的や意義を作業者と管理者がともに見失ってしまうからです。そのうえ、記録したっきりでは、データ分析や作業性向上のための有効活用もできません。

手書きの工数管理からの脱却

自社の管理業務の改革およびトレーサビリティの効率化を目的に開発されたのがスマファク!です。

もともとは自社のために簡単かつペーパーレスで作業記録を管理できるアプリを求めて開発しました。

当初、我々は作業記録やトレーサビリティの管理は手書きで紙の帳票に記録をつけていました。しかし近年では、エクセルでの作業記録の提出を求める企業も多くなり、紙の帳票をエクセルに打ち込む作業も限界に。根本的な作業方法の改善を求められたのです。

そこで、IT企業とタッグを組みアプリの開発に着手。使いながら開発する「アジャイル型」の開発により、半年後には現場投入できるまでになりました。最初はQRコードを読み込んで作業記録を保存するものでしたが、その後も開発を続け、取得したデータの可視化機能も追加し作業記録も有効活用し始めました。

アプリによる工数管理とデータ分析により、手書きの工数管理からの脱却を達成したのです。

この経験をもとに、開発から2年後には本アプリを”スマファク!”として製品化し販売を開始しました。

製造業のための日報・工数管理アプリスマファク!

”スマファク!”とは、「製造業の、製造業による、製造業のための作業日報アプリ」です。業務管理およびトレーサビリティの効率化を目的にしています。

スマファク!は現場を知り尽くしたモノづくり企業である我々が、徹底的に“カンタン”を追求し、IoT先進企業とタッグを組んで開発したものです。現場を知る我々だからこそ、老若男女誰もが”カンタン”に現場で使えるアプリを作り上げました。

スマファク!の大きな特徴は3つ。

特徴1 超簡単導入

新しいアプリやシステムを導入すると、設定が煩雑で使いにくい。使うまで難しい。また、新規設備や通信機器の導入コストがかかって、費用対効果が合わない、となり、導入の足かせになりませんか?

実は、スマファク!は、導入時の細かな要件定義や、設備/通信機器の導入は必要ありません。

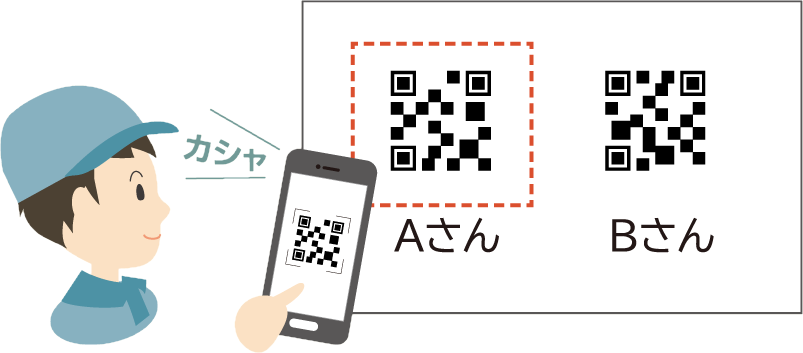

wifi、スマホ、QRコードの3つで運用ができ、設定は最初の1回のみ。カンタン2ステップで導入可能です。

特徴2 超カンタン記録

便利なシステムやアプリがあっても、使い勝手が悪かったら使わなくなりますよね。その点、スマファク!は圧倒的な使いやすさで現場定着にもつながります。

使い方は簡単。始業前や作業前にQRコードを撮るだけ。作業完了後は必要事項を入力し、作業完了ボタンを押します。タブレットやPC入力は一切不要の誰もが操作可能なアプリです。

特徴3 超簡単分析

データを簡単に記録できても、分析にも大きな時間がかかりますよね。データがあっても分析できないと宝の持ち腐れになってしまいます。

スマファク!は現場の現場による改善のための必須ツールが標準機能として盛り込まれています。

いつでも・誰でも・どこからでもリアルタイムに集計グラフ化された情報を確認し、分析が可能です。分析した作業日報記録から来期の計画を立てることにより、工程サイクルタイムの短縮を実現します。

作業報告時に、ロット番号トレーサビリティにも対応しており、生産数/不良数/異常内容の記録を残せます。万が一問題が発生した場合も、作業履歴をもとにした書類の出力や原因分析が可能。改善策も「即」実施でき、工程停止時間の短縮を実現します。

スマファク活用事例

事例1:日報帳票の電子化で業務効率化もUP ROIは750%に

電装部品メーカーでは日ごろから、加工作業の分析や改善に意欲がありました。しかし、手書きの作業記録、人海戦術での帳票やグラフ化作業が負担になり、実績データの把握が困難でした。そこで導入したのがスマファク!です。

スマファク!により、担当者ごとの実績データの比較が容易になり、業務の改善やレベルの底上げを達成。導入後、たったひと月で2/3の作業者が15%以上もの作業効率向上を実現しました。

結果、スマファク!の導入により費用対効果(ROI)は750%を達成。内訳は投資額290万円に対して、手書き日報廃止による労務費を年間1,000万円削減。さらに生産効率の向上により1,200万円、合計2,200万円もの利益を生み出しました。

事例2:製造現場の管理業務を電子化!可視化共有で作業ムラ改善

半導体部品セラミック加工メーカーでは、従来より工場内をリアルタイムに見える化したい要望がありました。しかし、夜勤の勤務状況報告作業や監視人員配置など人・手間・コストをかけてもうまく管理できない課題がありました。

そこでスマファク!を導入し管理業務を電子化。リアルタイムに工場の可視化共有を実現しました。また、集計報告や監視管理者を2名にでき、年間1,000万円の経費削減にも成功しています。

事例3:現場管理業務の経費削減効果が1,500万円以上に

印刷加工メーカーの事例では、20年以上続けている手書きの作業日報が、段ボールで埋もれているだけでした。そこで、作業日報の有効活用のためスマファク!を導入。

日報の電子化により1,500万円以上の経費削減を実現しました。具体的には手書き作業の電子化により、1日あたり15分の作業時間短縮、年間1人あたり20万円もの経費削減を達成。また、日報データを有効活用し、組織のPDCAマネジメントへも役立てています。

製造業DXのはじめの一歩としてお役立てください

スマファク!は製造業のための、製造業が開発した日報・工数管理アプリです。誰でも簡単に導入・使用でき、分析に役立てることが可能です。

費用対効果も高く、手書きの日報や工数管理、生産性の向上にお悩みの製造業のみなさまにはぴったりだと思います。

「スマファク!」についての質問や導入検討の相談などございましたら、お気軽にご連絡ください。管理業務に関する製造業のみなさまのお悩みを解決いたします。