ファインブランキングとは?

ファインブランキングは1920年にスイスで特許出願された打ち抜きの技術で、静水圧効果を利用して打ち抜きを行う技法です。静水圧とは物体の表面に垂直に作用する圧縮の応力のことです。プレス打ち抜きと比べて、パンチとダイのクリアランスがほとんどなく、バリやカエリのないきれいな切断面を得られる特徴があります。

ファインブランキングに関する規格はJISB6403(液圧プレス-精度等級及び精度検査)で定義されています。精度等級が4段階に分けられており、ファインブランキングは最も精度の高い「特級」に指定されています。

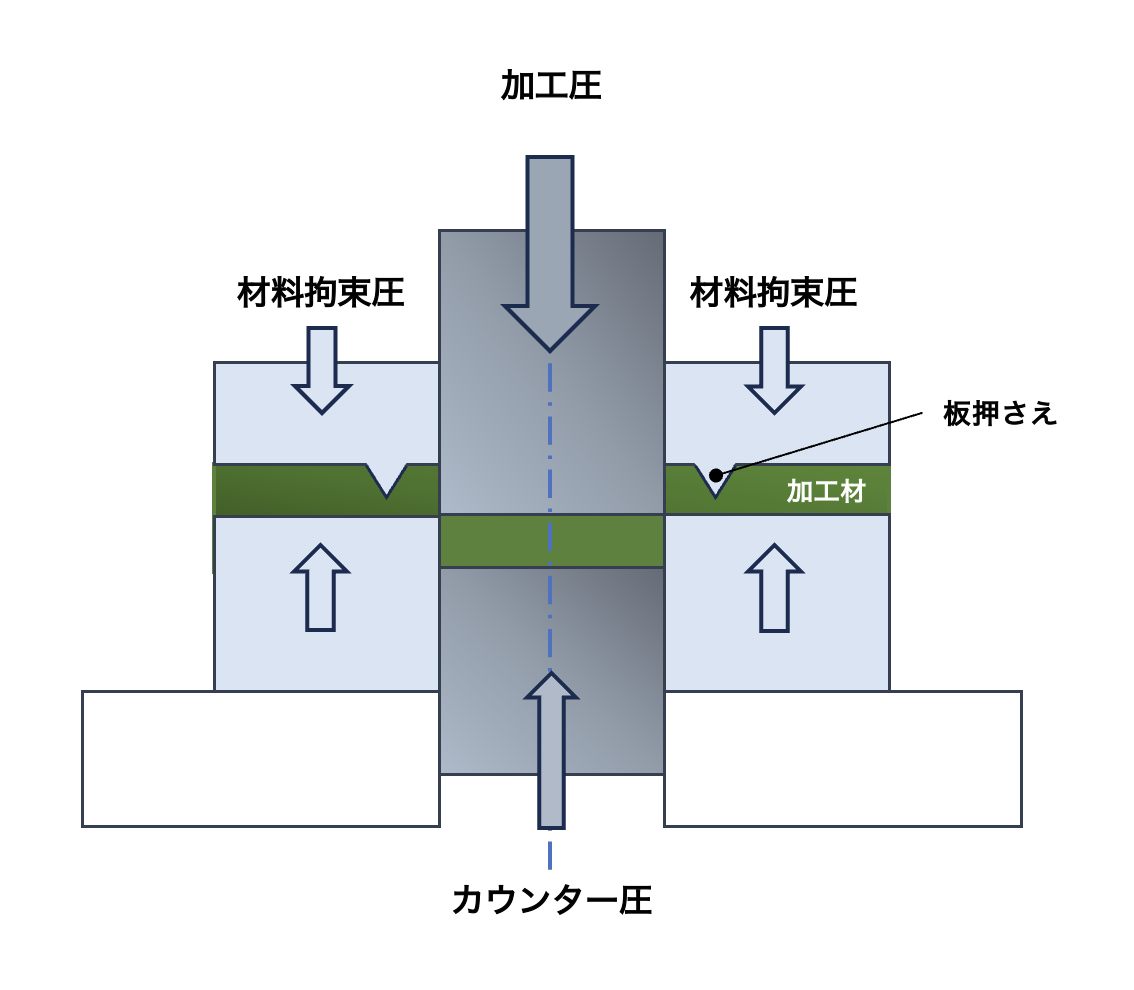

ファインブランキングの仕組み(原理)

プレスの打ち抜き加工は穴の開いたダイの上に材料をのせて、上からパンチを押し当てて貫通させますが、材料が反ってしまうため、切断面にはバリやダレが発生します。そのためバリを除去するために後処理が必要になります。ファインブランキングは材料が反らないように板押さえで圧力をかけながら打ち抜きます。板押さえにはV形状の突起を設けており、この突起が材料を固定することで、プレス時の材料のズレを抑え、プレス加工よりも狭いさん幅で加工することができ歩留まりを最小限に抑えます。

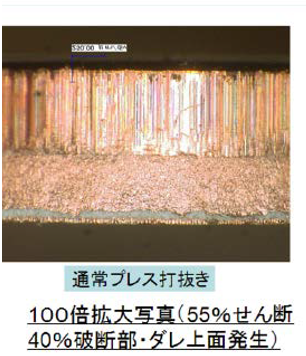

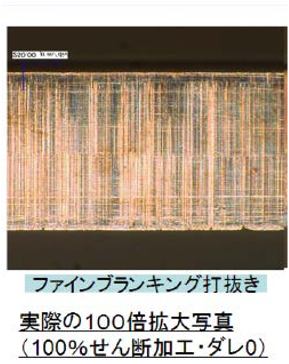

パンチの反対側からはエジェクターという金型で圧力をかけますが、この圧力はパンチの圧力よりも小さく、打ち抜く材料に上下から圧力をかけながら、下方向に打ち抜きます。このとき材料は全面に圧力がかかることで塑性しやすくなります。これを「静水圧効果」といいます。ファインブランキングはこの静水圧効果を利用してダイとパンチのクリアランスがほとんどない状態で加工します。プレスなどで材料にせん断力を与えて切断する場合、切断面にはダレ、せん断面、バリができます。クリアランスが適正な場合、せん断面は板厚の約30%程度です。ファインブランキングの場合、切断面のすべての領域がせん断面になるため、表面がなめらかで見た目がきれいです。バリやダレ、カエリがなくシェービングやミーリングなどの後処理が不要です。

ファインブランキングのメリット・デメリット

メリット

- ミクロン単位の精度を出すことができる。

- せん断面が美しい、シェービングによる後処理が不要なため、細かな屑が発生せず加工に要する工数を削減できる。

- 面取り、曲げ、潰し、ボス、座ぐりなどの複雑な加工もできる。

- 切断面の直角度の精度が高い。

デメリット

- プレス機に比べ板押さえとエジェクターが追加され、金型のコストが増える。

- 精度や剛性の高い金型が必要になるため、金型製作のコストが増える。

- 工具間のクリアランスがほぼゼロになるため、金型への負荷が大きくなり金型寿命が短くなる。

ファインブランキングへの工法転換

ファインブランキングはプレス機の圧力にもよりますが、10mm程度の厚さでも100%のせん断面を得ることができます。鍛造、焼結、鋳造、切断で生産している部品で同様の厚みをもった部品をファインブランキング加工に工法転換することで、ランニングコストを抑えて良質な加工面を保った製品を製作することができます。後処理が不要なため、細かい屑が発生せず、廃棄に必要なコストが掛かりません。環境にも配慮しつつ大量に生産できる加工法としてファインブランキングへの工法転換が注目されています。

他工法との比較

プレス

ファインブランキングがプレス機と異なる点はパンチの他に板抑えと逆抑えの3つの圧力が個別に調整できる油圧方式になっていることです。金型や油圧回路が専用のものとなるため、設備にかかる費用が高くなります。プレスのほうが導入費用を抑えられますが、切断面はバリやカエリが発生するため、切り口をわずかに削るシェービングなどの後処理が必要です。

細かな屑を発生させたくない、切断面をきれいにしたい、歩留まりをできるだけ抑えたい場合はファインブランキングがおすすめです。

ファインブランキングを導入する注意点

ファインブランキングの金型は高精度で特殊なため、イニシャルコストがかかります。ある程度の生産数量を確保しないと、イニシャルコストの回収は難しくなる場合があります。1ロットの数量が少ない場合は、後処理を行う前提でプレスを活用する場合があります。どの加工方法が良いか事前に確認しましょう。また、金型を製作した後の設計変更にもコストが掛かるため。試作の段階では切削加工で製作し、設計変更の発生がほとんど無いような量産段階でファインブランキングの採用を検討するとよいでしょう。

ファインブランキングに向いている製品例

ファインブランキングは自動車やカメラなどの精密機器、医療機器、航空宇宙分野や農業機械用の歯車などの製作に適しています。また、対応できる材質も多く、炭素鋼や特殊鋼、ステンレス鋼、超合金などの難加工材にも適しています。ただし、切断面の品質や金型の寿命に影響するため、実際に試験を行って加工可否を判断する場合があります。

フランジ

フランジは配管を接続する部位のことです。5~20mm程度の厚みを持った金属製品でボルト穴が開いています。フランジ同士の合わせ面は表面粗さを細かくしてパッキンやOリングを挟み、漏れを防ぎます。フランジは通常、金属板の切削や切断、鍛造で製作しますが、自動車業界では加工時間を短縮するためファインブランキングが採用されています。

クラッチ板

自動車のトランスミッションに使用されるクラッチ板はファインブランキング加工で製作されています。自動車は年間数百万台生産されており、少しでも多くの部品を生産するため加工時間の短縮は必須です。

サンコー技研のファインブランキング

1/100から1/1000の精度があるファインブランキングの技術を駆使して、微細高精度化が進む電子弱電部材へと技術展開を図りました。バリの発生が許されない半導体メーカーの部材を月300万個加工できる能力を備え、加工・検査・品質・出荷をコントロールしています。

また、従来のファインブランキング加工には専用のFB装置を用い、加工スピードも遅く油噴霧しながらの加工を必要とするという特徴がありますが、弊社サンコー技研では独自の金型構造技術によりFBプレス原理を再現する工法の開発に成功いたしました。クリーン環境・オイルレスでの量産が実現可能で、電子デバイス部品の製造にも適しています。

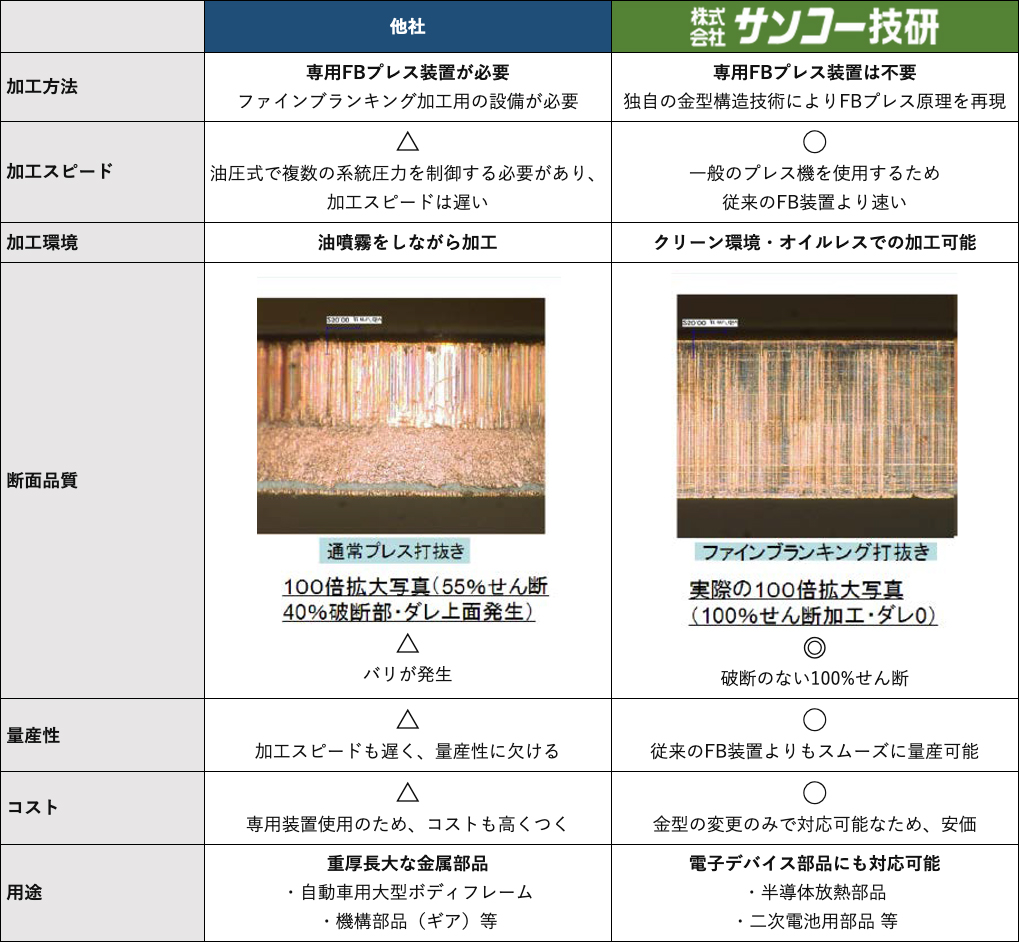

一般的なファインブランキング加工とサンコー技研の技術比較

| 他社 |  |

|

| 加工方法 | 専用FBプレス装置が必要 ファインブランキング加工用の設備が必要 |

専用FBプレス装置は不要 独自の金型構造技術によりFBプレス原理を再現 |

| 加工スピード | △ 油圧式で複数の系統圧力を制御する必要があり、 加工スピードは遅い |

◯ 一般のプレス機を使用するため 従来のFB装置より速い |

| 加工環境 | 油噴霧をしながら加工 | クリーン環境・オイルレスでの加工可能 |

| 断面品質 |

△ バリが発生 |

◎ 破断のない100%せん断 |

| 量産性 | △ 加工スピードも遅く、量産性に欠ける |

◯ 従来のFB装置よりもスムーズに量産可能 |

| コスト | △ 専用装置使用のため、コストも高くつく |

◯ 金型の変更のみで対応可能なため、安価 |

| 用途 | 重厚長大な金属部品 ・自動車用大型ボディフレーム ・機構部品(ギア)等 |

電子デバイス部品にも対応可能 ・半導体放熱部品 ・二次電池用部品 等 |

「打抜くコト」のトータルサービス

サンコー技研ではファインブランキングだけではなく、打ち抜き加工やトムソン加工、プレス加工も扱う打ち抜き加工の専門化です。生産される部品の数量や用途に応じて最適な打ち抜きの方法を提案します。

多様な業界展開

サンコー技研はさまざまな業界の部品でファインブランキングの提案や加工をした実績があります。

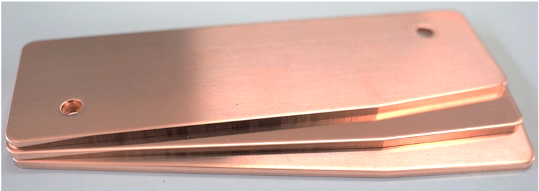

銅・アルミ放熱基板も広く対応

銅やアルミの放熱基板には厳しい加工断面品質と管理能力が要求されます。サンコー技研のファインブランキングはさまざまな材質で品質の良い加工面を実現しています。

9μmの箔から約5mmの厚銅基板まで

導電体である基板の銅製品は薄いものから厚いものまで幅広い板厚が存在します。最大5mmの厚銅はファインブランキングで加工できることはもちろん、最小9㎛の極薄箔までの打ち抜きを可能にしました。

完全バリレス打ち抜き

ファインブランキング加工はバリやダレのない、綺麗なせん断面を1ショットで実現できる完全バリレスの打ち抜き加工です。バリが出ないので後処理が不要で、歩留まりを減らせ、1個あたりの加工時間を短縮できます。打ち抜き加工でファインブランキングへの工法転換を考えているが、具体的に何を検討したらよいかお悩みの場合は、ぜひお問合せください。

1億分のゼロの品質管理

公共交通に欠かせないICカードを独占して生産しています。このICカードも精密打ち抜き加工で生産しています。その数は1億枚にも及びますが1枚たりともバリが発生したカードを納品したことがありません。サンコー技研ではバリレス加工だけではなく、世の中に流出させない品質管理体制を整えています。