打抜き金型の構造

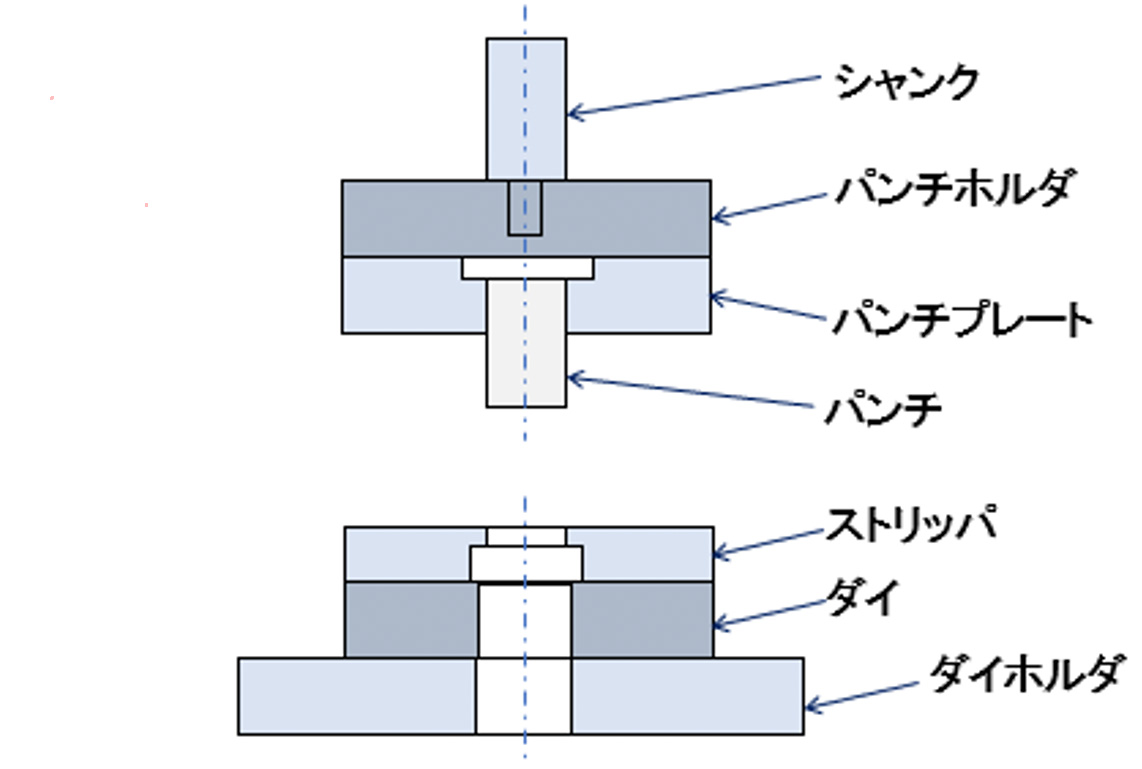

打ち抜き金型の構造の一例を図1に示します。打ち抜き金型は材料を打ち抜くパンチと材料を支えるダイを備え、ダイやパンチを固定するパンチプレートやストリッパ、パンチホルダやダイホルダ、上型をプレス機と接続するシャンクから構成されています。

各部の役割

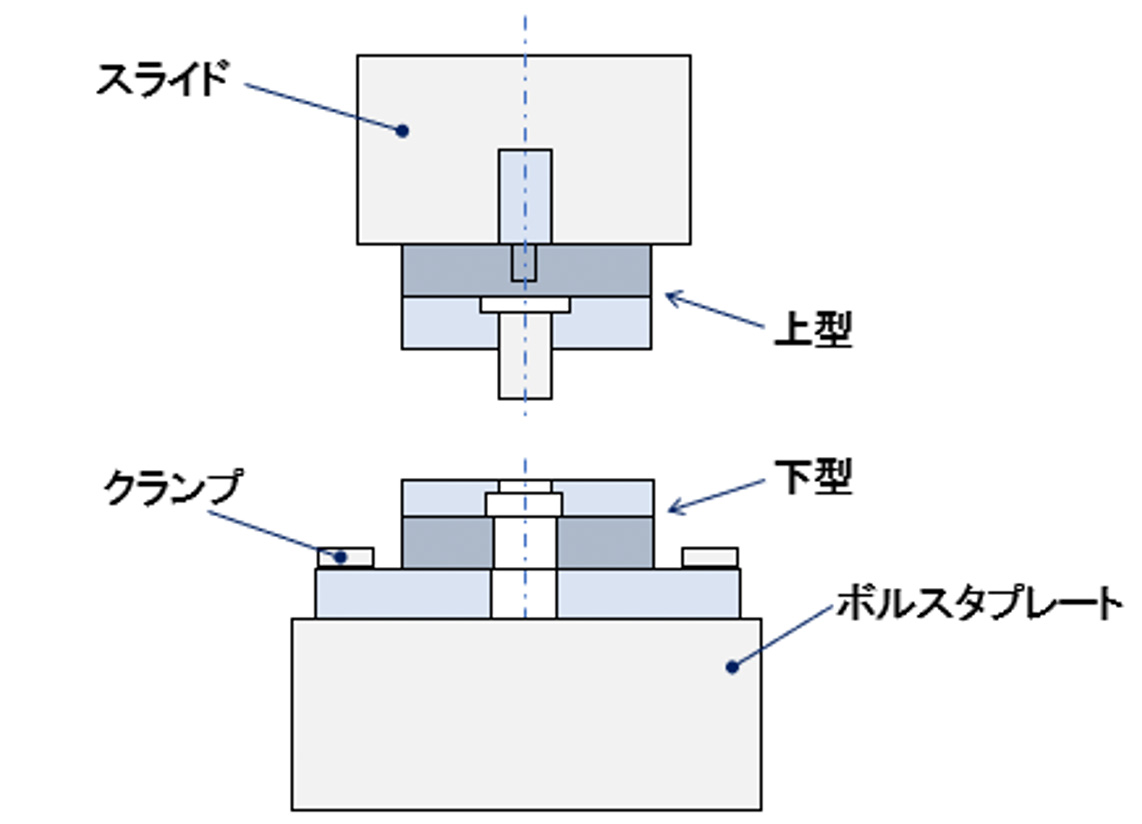

プレス金型は上型と下型に分けられます。図2のように、上型はプレス機のスライドでシャンクを固定し、下型はボルスタプレートとクランプによってダイホルダを固定します。それぞれの部位の役割は次の通りです。

上型:

シャンク:円筒形でスライド部と取り付けるために使用

パンチホルダ:シャンクに締結する部品。パンチプレートやパンチなどの上型を保持

パンチプレート:パンチホルダに固定され、パンチを保持

パンチ:材料を打ち抜く

下型:

ストリッパ:プレス加工でパンチに付いた材料をはがしとる

ダイ:パンチの受け側

ダイホルダ:ダイを支えるための部品

図1 標準的な打ち抜き型の構造

図2 プレス機械と金型の関係

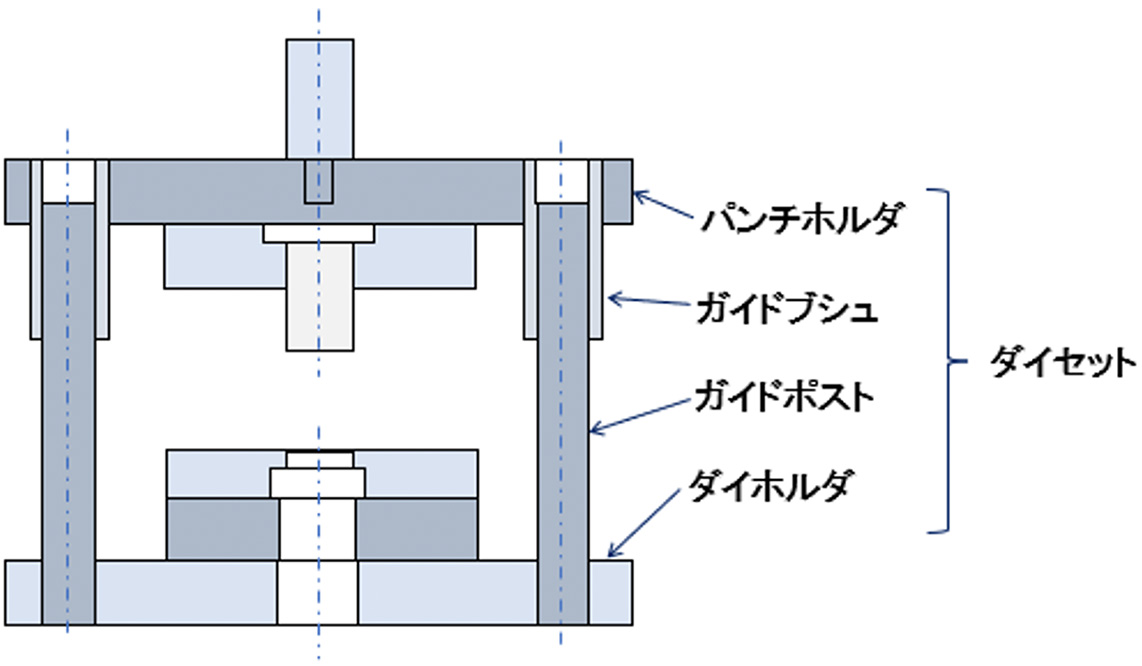

精密打ち抜きの品質は、パンチとダイの位置決め精度によって決まります。図3に示すダイセットという機構を使い、上型と下型の水平方向の向きを拘束することで位置決めの精度を保ちます。ガイドブシュとガイドポストがスライドして上型が上下に動くしくみです。

図3 パンチ・ダイの位置合わせ

無駄のない打ち抜き配列の重要性

材料費は一枚の板から、どれだけ製品を取り出せるかによって決まります。例えば、1枚2000円の板から10個製品を打ち抜くと1個あたり200円ですが、打ち抜き配列を工夫して1枚あたり20個製品を取り出すことができれば、1個当たり100円と、半分まで下げることができます。

打ち抜いた後に残った部分は製品として使われないので、「歩留まり」となります。製品の原価は、材料費の他に加工時間や段取り時間も加わりますが、材料費を抑えるための方法として歩留まりを考慮します。加工メーカーへ見積もりを依頼するときは、打ち抜きの配列も確認しながら歩留まりの低減ができるか検討してみましょう。

打ち抜き配列の例

代表的な打ち抜き配列の例を紹介します。

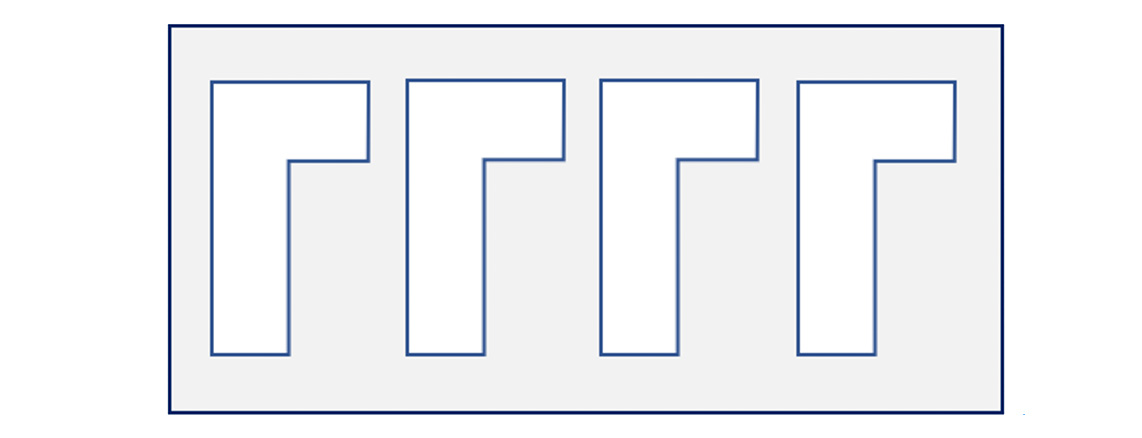

・直列配列

同じブランクが直列に並んでいる配列です。(図4)

図4

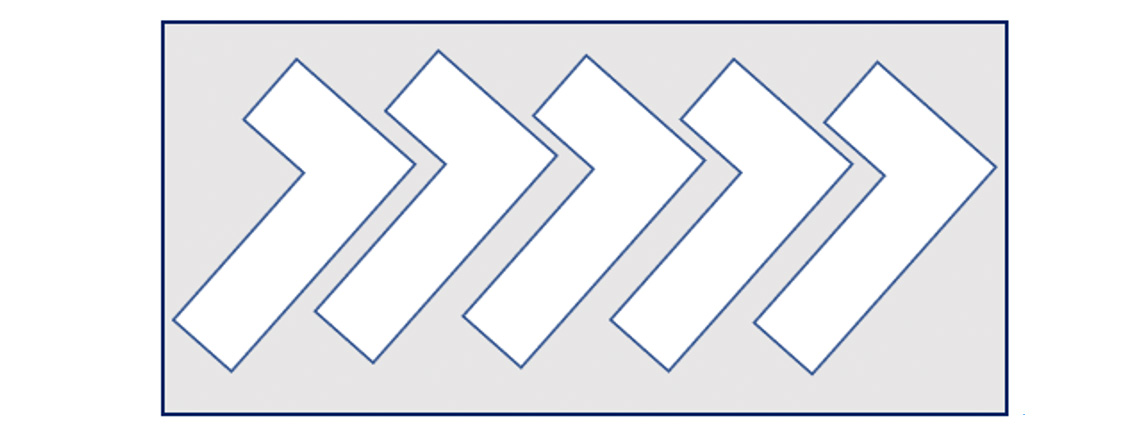

・傾斜配列

パンチとダイの角度を変えて、斜めに打ち抜く方法です。打ち抜く形状によっては直列配列よりも歩留まりを抑えることができます。(図5)

図5

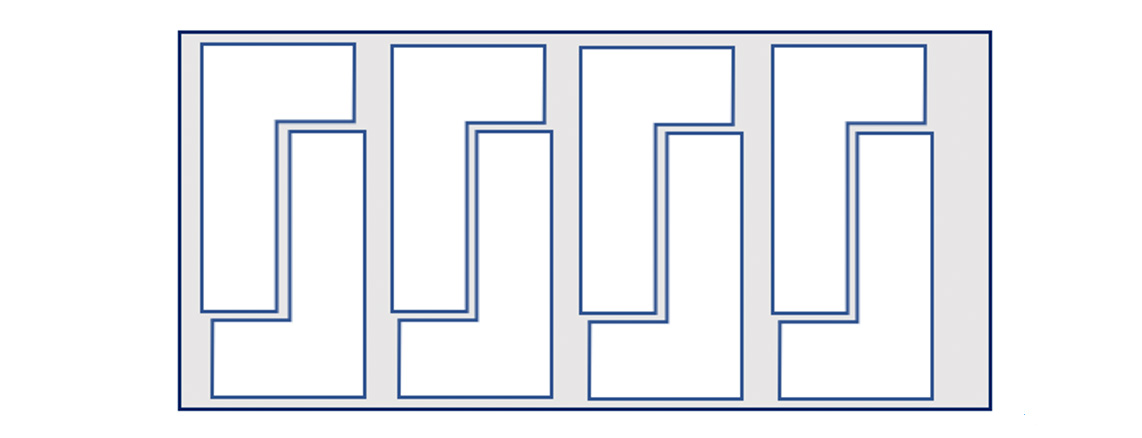

・多列配列

直列配列の通り抜いたあと、材料を反転して抜く方法です。「返し抜き」とも言い、歩留まりの低減が見込めます。(図6)

図6

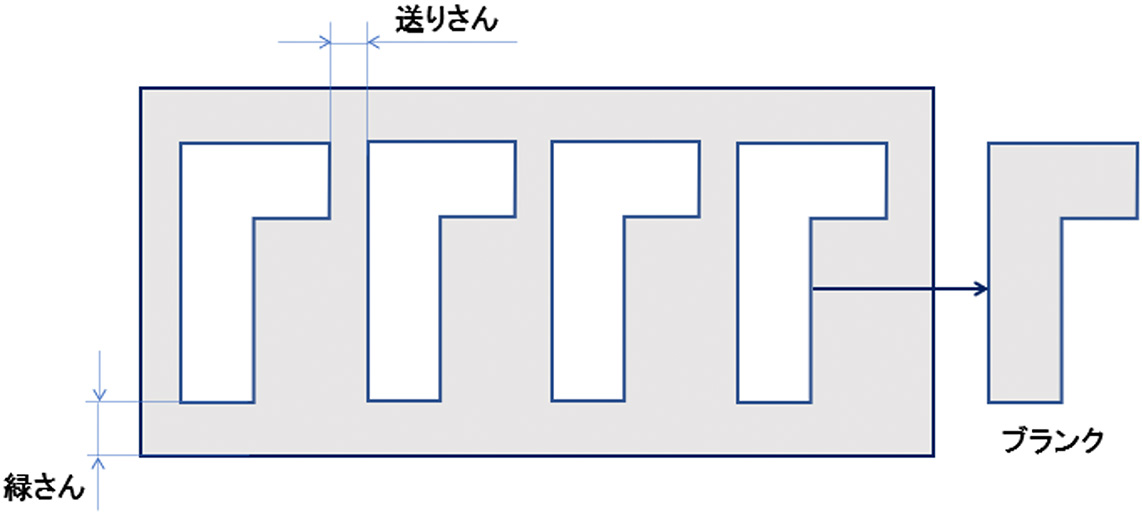

適切なさん幅とは

ブランク周辺の製品にならない部分の寸法を「さん幅」と呼び、材料端部とブランクの間を「緑さん」、ブランク同士の距離を「送りさん」と呼びます。(図7)さん幅が短くなりすぎると加工面にくびれやねじれができ、切断面のバリが大きくなってダイやパンチの寿命が早くなります。さん幅の目安値は材質や板厚によって変わりますが、一般金属で板厚2.3tを超える場合は板厚の2倍が目安になります。緑さんの長さは板を抑えるガイドの寸法も考慮して送りさん幅よりも広くします。

図7 送りさんと緑さん

金型設計時の注意点

金型の精度

製品寸法の精度は金型の精度に左右されます。製品に±10μmの精度が要求される場合、金型はそれと同等かそれ以上の精度にする必要があります。また、切断面の品質を良好なものにするために金型はなるべく水平に、ダイとパンチのクリアランスが適正になるようにしなければなりません。これらの精度が満足できないと、切断面のバリが大きくなったり、形状寸法の誤差が大きくなったりします。

金型の材質とプレス打ち抜き圧力

金型の材質を選定する上で、加工する圧力を算出しておく必要があります。圧力の算出式は以下の通りです。

・P=L×t×S×k

P:抜き圧力(kg)

L:抜く形状の全周長mm

t:材料の板厚mm

S:せん断抵抗kgf/mm2

k:安全係数(1.1~1.2)

せん断抵抗(S)は引っ張り強さの80%が目安となります。引っ張り強さは材質によって異なるので注意しましょう。各材質のせん断抵抗の目安の値は表1の通りです。

表1 各材質のせん断抵抗と引っ張り強さ

| 材質 | せん断抵抗(kgf/mm2) |

| SUS430 | 45 |

| SUS304 | 53 |

| SPC系 | 26~35 |

| SPH系 | 44~100 |

| 銅 | 22 |

例えば、SUS304の板を使用してt:1mm、L:200mmの大きさの板を打ち抜くとき、

P=200×1×53×1.2=12,720kg=12.72tonのプレス打ち抜き圧力が必要になります。

ダイとパンチの最適なクリアランス

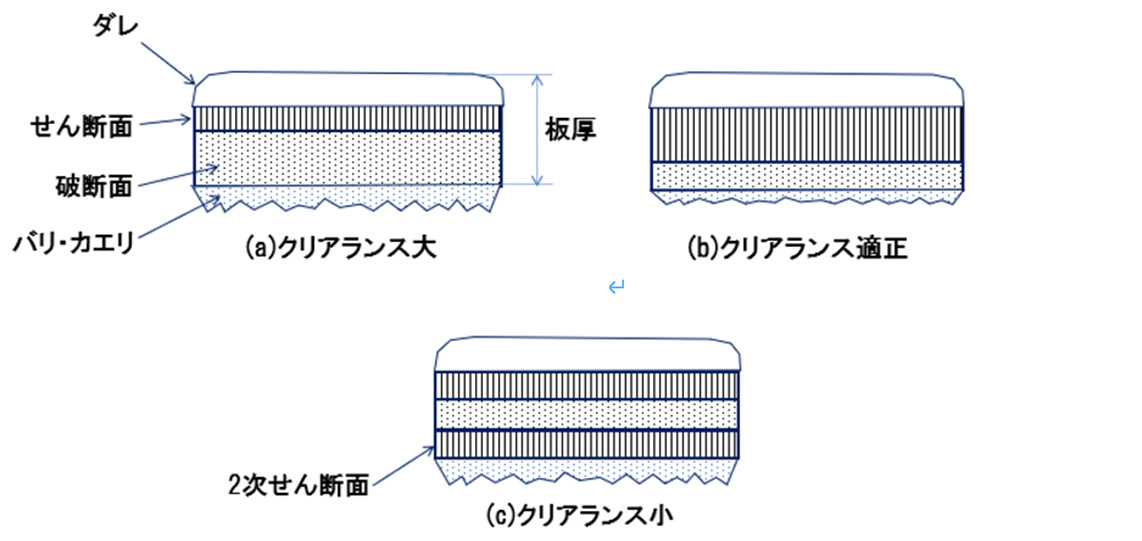

打ち抜いた切断面の状態は以下の4つに分けられます。

1.ダレ:打ち抜く際に材料がパンチによって引っ張られてできる現象。角部が丸みを帯びる。

2.せん断面:光沢があり縦筋がある面

3.破断面:材料をむしり取ったような面

4.バリ:打ち抜いた後に切断面に発生する出っ張りのこと。尖っているため、バリを放置するとケガの原因となる。

これら切断面の割合はダイとパンチのクリアランスによって決まります。適切なクリアランスにしないとバリやダレが大きくなります。

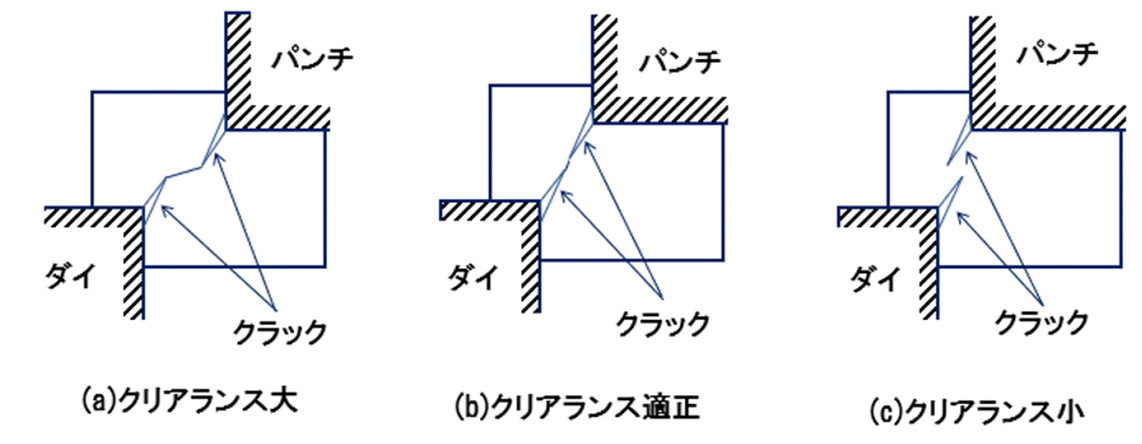

クリアランスは広すぎても狭すぎてもいけません。それぞれのクリアランスの状態から次のような破断面になります。

(a)クリアランスが大きい場合(図8(a)、図9(a))

ダイやパンチから発生するクラックが一致せず、断面を引きちぎるようにせん断していくため、破断面の領域が大きく、バリやダレが大きくなります。パンチとダイの刃が摩耗してくるとこのような現象になることが多くなります。

(b)クリアランスが適正な場合(図8(b)、図9(b))

パンチ側とダイ側で発生したクラックの向きが一致し、引きちぎる領域が減るため(a)よりも破断面の領域が少なくなります。これを会合と呼びます。せん断面の領域は板厚の1/3まで増えます。

(c)クリアランスが過小な場合(図8(c)、図9(c))

パンチとダイから発生するクラックが一致せず、せん断面が複数箇所にできます。これを2次せん断面と呼びます。

図8 クリアランスの大きさによるクラックの成長の仕方の相違

図9 せん断製品の切口面形状に対するクリアランスの影響

ダイとパンチの適正なクリアランスは材質によって異なります。各材質の適正なクリアランスを表3に示します。表に記載した数値(C)は板厚に対する%です。

表3 材質別の金型クリアランス

| 材質 | 精密 | 一般 |

| 軟鋼 | 2~5 | 6~10 |

| 硬鋼 | 4~8 | 9~13 |

| ケイ素鋼 | 4~6 | 7~12 |

| ステンレス鋼 | 3~6 | 7~11 |

| 銅 | 1~3 | 4~7 |

| 黄銅 | 1~4 | 5~10 |

| リン青銅 | 2~5 | 6~10 |

| 洋白 | 2~5 | 6~10 |

| アルミニウム(軟) | 1~3 | 4~8 |

| アルミニウム(硬) | 2~5 | 6~10 |

| パーマロイ | 2~5 | 6~8 |

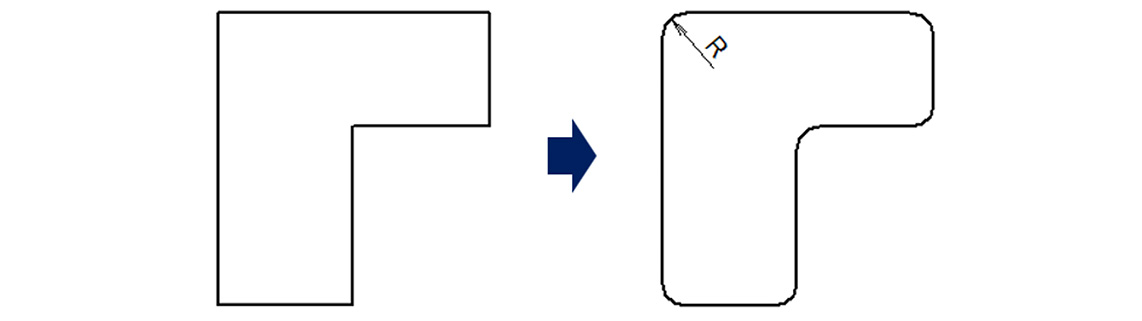

コーナー形状

パンチやダイの角部が欠ける現象をチッピングと言います。チッピングはバリが発生する原因となります。これを起こさないようにするため、パンチやダイの角部には打ち抜く材料の板厚に対して1/2以上か、できれば板厚と同じRを付けるようにします。(図10)

図10 コーナー部のR寸法

金型の寿命

金型のプレートは、プレス加工によってわずかに「歪み」が発生するため、繰り返し使用していくうちに金型が変形したり摩耗が進行したりするため、バリが大きくなっていきます。このような状況になると金型の寿命と判断し、金型を研磨するか交換をして切断面の品質を保ちます。金型の寿命は加工する材料の材質やダイやパンチの材質、ショット数によって変わってきます。できるだけ金型の寿命を増やすために、金型を靭性の高い素材や耐摩耗性の高い材質に変えるか、面粗度を良くします。

サンコー技研の打ち抜き金型

「打抜くコト」のトータルサービス

サンコー技研ではお客様の希望する製品の材質や形状、求める精度、生産台数を「打抜くコト」の技術力によって解決します。通常できないと考えている案件でもまずはご相談ください。

金型設計から打ち抜きまでワンストップ対応

サンコー技研では金型設計から量産対応まで一気通貫した、「打ち抜きによるモノづくり」に対応しています。金型寿命や金型の最適なクリアランスを考慮した金型設計のノウハウがあります。

幅広い対応素材

サンコー技研ではフィルム状の薄いものから5mm程度の厚い特殊素材まで、幅広い素材を加工した実績があります。

対応可能素材(一例)

- 樹脂:PEEKシート・ポリイミド・カプトン・スーパーエンプラ・高機能樹脂シートフィルム

エポキシガラス(ガラエポ)・紙フェノール(紙ベーク)・ベークライト

フッ素樹脂シート・PTFE・多孔質シート・PET・PEN・ルミラー

光学シート・反射シート・拡散シート・レンズシート - 非鉄金属:銅・アルミ・ニッケル・SUS・チタン・マグネシウム・金・銀・クラッド材・薄板電磁鋼板・ケイ素鋼板

- その他:カーボン素材CFRP・CFRTP・不織布・メッシュ・金属繊維・スーパー繊維(ケブラー・アラミド)

あらゆる厚みに対応

鍛造や鋳造で製作しているような厚みのある部品でも、打ち抜きで対応でき、製作コストの低減が見込める場合があります。ご希望の材質、形状、生産台数から最適な加工方法を提案します。

English

English

こんにちは!チャットのご利⽤をありがとうございます。

以下のようなご質問をいただくことが可能です。

※当チャットは、株式会社サンコー技研が登録しているデータを元に⾃動回答されます。そのため、内容によっては回答いたしかねる場合もございますのでご了承ください。

直接のお問い合わせはこちら