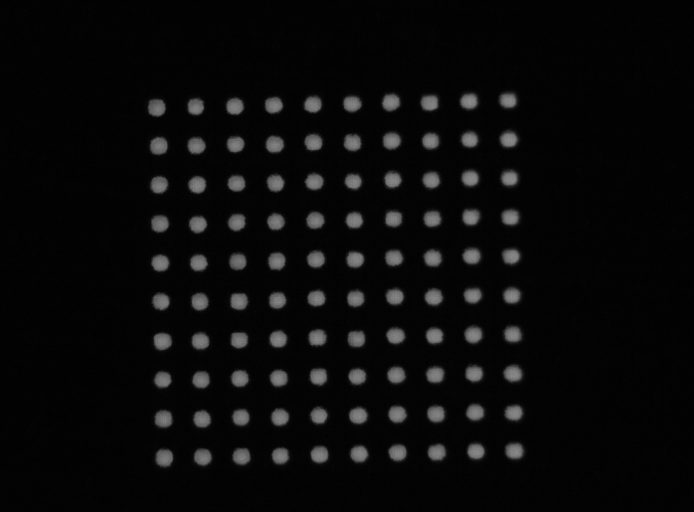

アルミ箔・銅箔穴あけ|穴径15μm 無数の小径穴あけ加工

アルミ・sus・銅・樹脂箔への無数の小径穴あけ加工

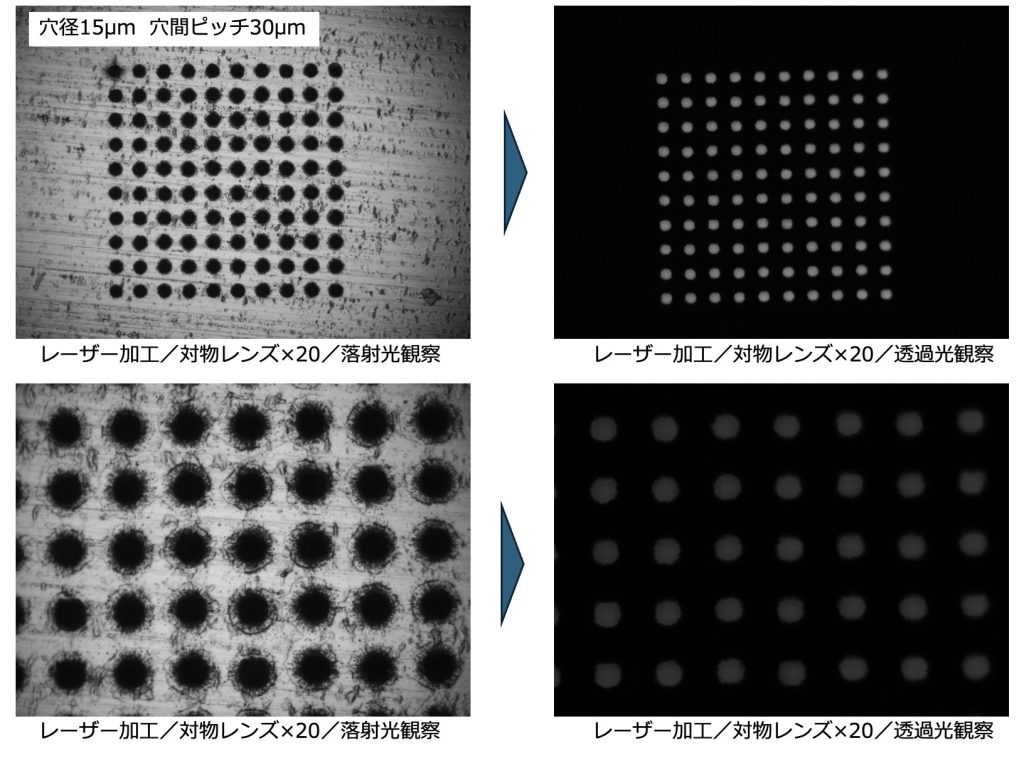

電池(リチウム・固体・水素・燃料)関連にて、「アルミ・sus・銅・樹脂箔へ無数の小径穴を開けたい」というニーズをいただくことが多く、ついにレーザー加工にてそのサンプルを仕上げることができました。

上記サンプルではアルミ箔10μに穴径15μの加工を実現しております。

燃料・固体電池や、半導体分野(OSAT)での活用可能性

このような無数な小径穴を開けることにより穴+空気の経路をつくることで、電池や設備内部の部材として絶縁層を作ることが可能となります。導通させたい部分は金属のまま、絶縁したい部分は穴+空気層というように電気の流れる経路を制御することで電極のショート防止や、局所的な電流の集中を防ぐことに役立ちます。

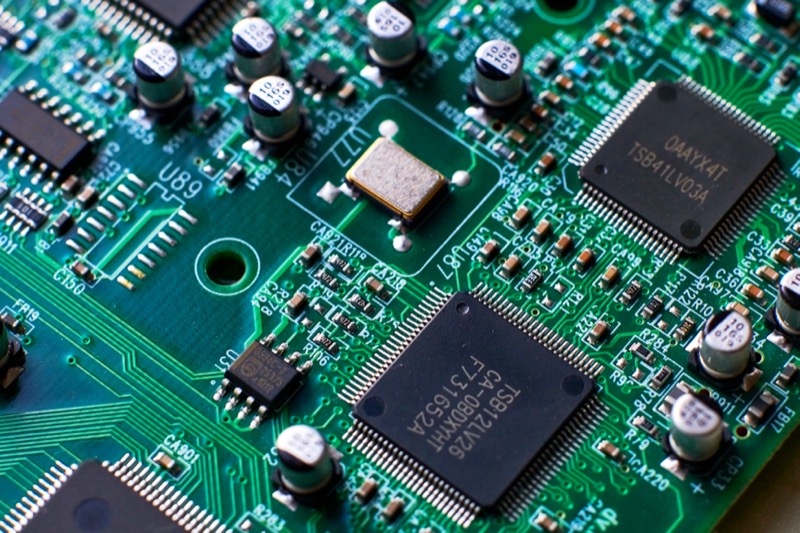

これにより燃料電池・固体電池、蓄電池など電池分野や、近年注目が集まっているOSATにて当加工技術が活用できると考えております。

OSAT工程では、パッケージ基板やRDL(Redistribution Layer)の形成において導体と絶縁体をどのように選択的に配置するかが重要な課題になります。ここにアルミ箔への穴あけ加工を応用すると、樹脂やフォトリソグラフィを使わずとも、空気層を利用して局所的に絶縁領域を形成できるため、絶縁パターンを低コストに作り出すことが可能です。さらにアルミ箔は熱伝導性に優れているため、空気層と組み合わせることで、熱を通す部分と遮断する部分を設計的にコントロールでき、放熱設計の自由度が広がります。

また、製造コストを抑えるために注目を浴びている有機インターポーザーは、低コストである一方で、シリコン基板に比べて絶縁膜や配線層の加工自由度に制約があり、絶縁信頼性や信号干渉が課題となっています。アルミ箔への穴あけ加工を組み合わせれば、有機材料に加えて空気層を絶縁体として利用できるため、薄膜であっても高い耐圧を確保しやすくなります。また、局所的に空気絶縁を挿入することで、隣接する配線間のクロストークを抑制でき、信号品質の改善に寄与します。さらに、シリコンTSVのような高額な設備を必要とせずに、比較的簡易なプロセスで多層インターポーザーに絶縁性や電気特性の工夫を持ち込める点で、低コストかつ実用的なアプローチとなり得ます。

国の技術開発機関との共同プロジェクト・産学連携の受け入れ

この加工技術の実現においては国の技術開発機関との共同プロジェクトで進めております。

当技術を進展すべく、産学連携での技術案件のご相談を受託できる体制を整えております。アルミ箔に限らず、さまざまな素材の穴あけに対応することができ、その個数やサイズも自由に調整が可能ですので、同様の課題でお困りの方はお気軽に一度ご相談ください。

カテゴリー

-

素材

English

English

こんにちは!チャットのご利⽤をありがとうございます。

以下のようなご質問をいただくことが可能です。

※当チャットは、株式会社サンコー技研が登録しているデータを元に⾃動回答されます。そのため、内容によっては回答いたしかねる場合もございますのでご了承ください。

直接のお問い合わせはこちら